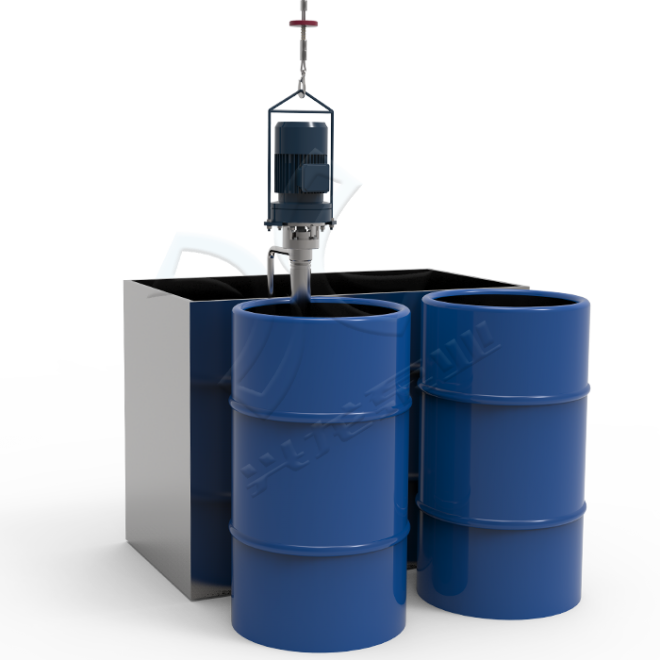

立式单螺杆泵因垂直浸入式结构和输送复杂介质的特性,其检修需结合结构特点与工况需求,遵循“先诊断、后拆解、精装配、严测试”的原则,确保检修后设备恢复高效稳定运行状态。以下从检修前准备、核心部件拆解与检查、装配要点、试运行测试四个维度,详解检修流程:

一、检修前准备:安全与技术双保障

1. 安全防护与系统隔离

- 切断泵体电源并挂“检修禁止合闸”标识,拆除电机接线并做好相位标记(避免重装时反转);

- 关闭介质输送管路的进出口阀门,若泵体浸入沉淀池、浓缩池等容器,需先抽排池内介质至泵体工作端露出(或搭建临时隔离围挡),防止检修时杂质进入泵腔;

- 佩戴耐酸碱手套、护目镜等防护装备,准备好防爆工具(若介质易燃易爆)及泄漏应急收集装置。

2. 技术资料与工具准备

- 调取设备说明书,明确转子、定子的配合间隙(通常为0.1-0.3mm,不同规格泵体需对应具体参数)、密封件型号(如机械密封的静环/动环材质、O型圈的耐温耐腐等级);

- 准备专用工具:拉马(拆卸联轴器)、内六角扳手(拆解泵体法兰)、塞尺(测量间隙)、百分表(检测轴的径向跳动)、扭矩扳手(控制螺栓紧固力矩),以及清洁用的无水乙醇(擦拭精密部件)、压缩空气枪(吹除杂质)。

二、核心部件拆解与故障检查:精准定位问题

立式单螺杆泵的核心易损部件为**转子、定子、密封组件、轴承**,拆解需按“从上到下、先外后内”顺序,避免强行拆卸导致部件变形:

1. 动力端(电机与减速箱)拆解检查

- 拆除电机与减速箱的连接法兰螺栓,分离电机后检查联轴器:若发现联轴器橡胶缓冲垫开裂、金属爪磨损,需直接更换,避免传动异响或扭矩传递不均;

- 打开减速箱端盖,检查润滑油油位(需在油标1/2-2/3处)与油质:若油液浑浊、含金属碎屑,需彻底更换润滑油(通常为46号极压齿轮油),并检查齿轮齿面是否有点蚀、磨损,轴承是否存在卡滞、异响(可用手转动输入轴,感受无明显阻力或窜动为正常)。

2. 工作端(转子、定子、传动轴)拆解检查

- 拆除泵体与底座的固定螺栓,将立式泵体垂直吊起(需用吊具固定泵体中部,避免倾斜导致部件碰撞),抽出传动轴与转子组件;

- 定子检查:作为易损件,定子内壁若出现明显划痕、橡胶老化开裂(用手触摸有硬脆感)、密封腔间隙超标(塞尺测量超过0.5mm),需立即更换——尤其在市政污泥输送场景中,定子磨损会导致流量下降、压力波动,是常见故障根源;

- 转子检查:用百分表检测转子轴线的径向跳动(允许误差≤0.05mm),若跳动超标,需检查传动轴是否弯曲;同时观察转子表面是否有腐蚀、磨损或金属疲劳裂纹,若存在局部轻微磨损,可通过细砂纸(800目以上)打磨修复,严重时需更换转子;

- 密封组件检查:重点检查机械密封(或填料密封):机械密封的静环、动环若出现端面划痕、密封面变形,需整套更换;填料密封若出现填料磨损、渗漏量超标(正常渗漏量≤10滴/分钟),需更换柔性石墨填料(缠绕时注意填料切口与轴线呈45°角,避免重叠缝隙)。

三、装配要点:控制间隙与力矩,确保密封性能

装配质量直接影响泵体运行稳定性,需严格遵循“对中、找正、控隙”原则:

1. 转子与定子装配:将定子垂直固定后,缓慢插入转子(禁止强行按压),确保转子与定子同轴度偏差≤0.1mm——若插入阻力过大,需检查定子内壁是否有杂质或转子是否弯曲,避免装配后转子卡死;

2. 传动轴与密封件装配:安装机械密封时,需在密封面涂抹少量润滑脂(与介质兼容的型号,如食品级润滑脂用于饮用水场景),确保静环与泵体端面贴合紧密,动环与传动轴同轴;紧固密封压盖螺栓时,用扭矩扳手按对角线分次均匀拧紧(力矩参照说明书,通常为20-30N·m),防止密封面受力不均导致渗漏;

3. 动力端与工作端连接:安装联轴器时,需用百分表校正电机轴与传动轴的同轴度(径向偏差≤0.03mm,端面偏差≤0.02mm),避免运行时产生振动;连接法兰螺栓需按对角线顺序紧固,力矩控制在说明书规定范围(如M16螺栓力矩为45-55N·m),防止泵体法兰变形。

四、试运行与性能测试:验证检修效果

1. 空载试运行:接通电源后,点动电机检查转向(需与泵体标识一致,反转会导致流量为零且损坏定子),空载运行5-10分钟,监听泵体是否有异响(正常应无摩擦声、撞击声),用手触摸轴承部位,温度应≤70℃(环境温度+40℃以内);

2. 负载试运行:打开进出口阀门,通入实际输送介质(如污泥、渗滤液),按额定流量的50%、80%、100%分三阶段运行,每阶段稳定30分钟:

- 检测关键参数:用流量计记录流量(偏差应≤额定值的±5%),压力表检测出口压力(应稳定在额定范围,无明显波动);

- 检查密封性能:观察机械密封渗漏量(≤5滴/分钟为合格),填料密封渗漏量≤15滴/分钟;

3. 停机检查:试运行结束后,关闭进出口阀门,放空泵腔内介质,拆除联轴器防护罩,检查转子、定子是否有异常磨损,密封件是否完好,确认无问题后即可投入正常运行。

立式单螺杆泵的检修核心在于“精准识别易损件故障、严格控制装配间隙、全面验证运行性能”,尤其在市政环保等输送复杂介质的场景中,需重点关注定子磨损、密封渗漏、同轴度偏差三大常见问题。通过规范的检修流程,可有效延长泵体使用寿命(通常检修后可恢复80%-90%的初始性能),降低设备故障率与运维成本。